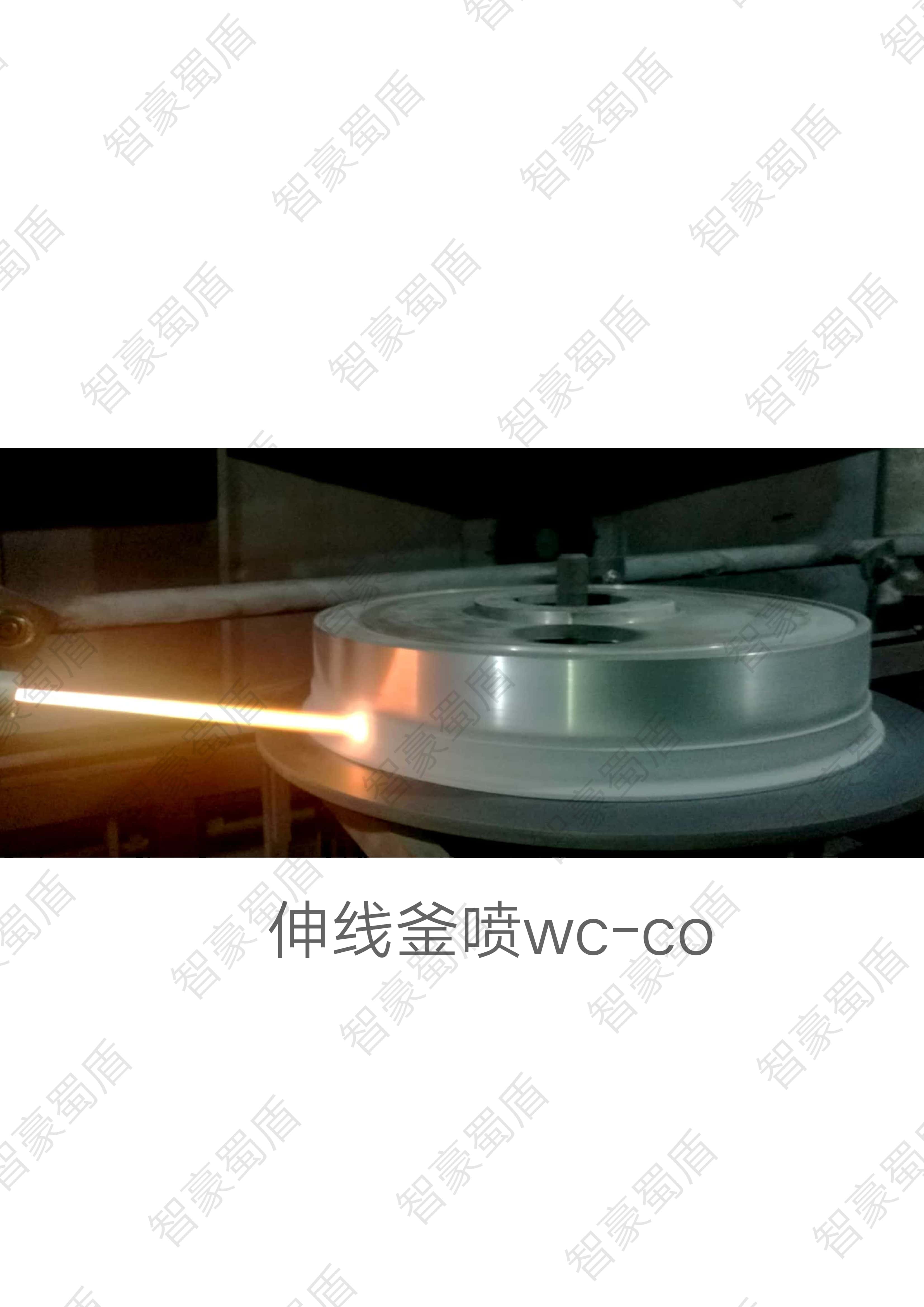

熱噴涂加工的主要設備是壓縮空氣系統,氧氣、乙炔系統,金屬氣噴槍及膠管等。它的工作原理:以噴槍中的壓縮空氣為原動力,在驅動裝置推動下,鋅絲通過噴嘴,在氧一乙炔焰的加熱下,成為熔融體,借壓縮空氣使之霧化成微粒并噴射到工件上,形成熱噴涂鋅保護層。由于噴砂后的基體表面凹凸不平,散熱收縮后的金屬涂層能牢固地附在工件表面。附件表面噴涂硬質合金噴涂噴料要求:1.金屬噴涂用鋅絲純度不得低于99.99%。2.鋅絲應光潔、無銹、無油、無折痕,直徑為2.0~3.0mm。噴涂工藝要求:1.噴涂用的壓縮空氣應清潔、干燥,壓力不得低于0.4MPa。2.噴涂距離為100~200mm,表面噴涂廠噴槍盡可能與基體表面成直角,不得低于45°。3.噴槍移動速度,以一次噴涂厚度達到25~80μm為宜。4.各噴涂帶之間應有1/3的寬度重疊,厚度應盡可能地均勻

進行噴涂加工的同時我們要確保焊工的人身安全,不僅要遵守有關部門所規定的安全規程,預防觸電及觸電后的急救方法,焊工自身也要做好保護措施。焊工噴涂加工觸電預防措施1、焊接工作前,焊機外殼是否接地、焊機各接線點接觸是否良好;焊接電纜的絕緣有無破損等。不允許未進行安全檢查就開始操作。2、不能依靠在工作臺、焊件上或接觸焊鉗等帶電體。對于焊機空載電壓較高的焊接操作,以及在潮濕工作地點操作時,還應在操作臺附近地面鋪設橡膠絕緣墊。3、更換保險絲;焊機發生故障時的檢修;推拉閘刀開關時,必須戴絕緣手套。4、在金屬容器內、金屬結構上以及其他狹小工作場所焊接時,觸電的危險性大,采用橡皮墊、戴皮手套,穿絕緣鞋等。5、不得使機器設備的傳動部分成為焊接電路,嚴禁利用廠房的金屬結構、軌(管)道等接進線路作為導線使用

此外,經珩磨后涂層厚度在120-150微米之間,與鑄鐵缸套相比,薄壁涂層大大改善了氣缸內孔與氣缸體間的熱能傳導。,內孔等離子噴涂工藝即采用大氣等離子噴涂工藝將粉末狀材料涂覆在氣缸運行內表面,選擇不同的噴涂粉末以實現低摩擦、低油耗、高耐磨性和高耐腐蝕性的目標。它是一種內孔噴涂工藝,屬于歐洲先進技術——無缸套技術。該技術在國外高端汽車品牌早已獲得了成熟運用,例如布加迪、保時捷、阿斯頓馬丁、大眾、奧迪等汽車發動機,斯堪尼亞卡車等柴油機以及ROTAX等航空發動機及摩托發動機(如寶馬、雅馬哈)。該技術另外的一個重要應用就是針對高端二手發動機、高端商用車柴油發動機缸套進行再制造。再制造不同于維修,屬于綠色制造,能夠較大限度的挖掘產品的剩余價值,有著巨大的發展潛力。

金屬表面耐磨涂層的含義一般涂料所得涂層較薄,約在20~50微米,厚漿型涂料則一次可得厚達1毫米以上的涂層。 是為了防護,絕緣,裝修等目的,涂布于金屬,織物,塑料等基體上的塑料薄層。高溫電絕緣涂層 用銅、鋁等金屬做成的導線外面,或有絕緣漆、或有塑料、橡膠等絕緣包皮。但是,絕緣漆、塑料、橡膠都怕高溫,一般超越200℃就會集化,失掉絕緣功用。而許多電線正需要在高溫下工作,那該怎么辦呢?對,讓高溫電絕緣涂層來協助,這種涂層實際上是一種陶瓷涂層,它除了能在高溫下堅持電絕緣功用外,還能與金屬導線嚴密“聯合”在一起,做到“天衣無縫”,任你將導線七繞八彎,它們也不會別離,這種涂層十分細密,涂上它,兩根電壓差很大的導線碰在一起,也不會發作擊穿現象。高溫電絕緣涂層根據其化學成分的不同,可分為許多品種。如石墨導體表面上的氮化硼或氧化鋁、氟化銅涂層,到400℃仍有超卓的電絕緣功用。金屬導線上的琺瑯到700℃,磷酸鹽為基的無機粘結劑涂層到1000℃,等離子噴涂氧化鋁涂層在1300℃,都仍堅持著超卓的電絕緣功用。 高溫電絕緣涂層已在電力、電機、電器、電子、航空、原子能、空間技術等方面獲得了廣泛的運用。