在熱噴涂加工發展的過程中,每一次新型噴涂材料發明都會推動行業的巨大進步。近年來,噴涂材料向高品質化、專用化和系列化方向發展。材料組成的復合化和低雜質化。隨著機械部件工作條件的復雜華和對涂層性能要求的提高,單一或雜質含量高的各類噴涂已經不能滿足要求。熱噴涂材料結構的超微與納米化。使用納米材料有助于使涂層的組織結構細化、均勻化,從而獲得更高的涂層性能。材料性能的高端化。隨著對涂層性能要求的不斷提高,需要熱噴涂材料適應單一性能的高端發展或綜合性能的充分配合。如比較常見的碳化鎢噴涂,現在發展了一種鈷含量比較高的碳化鎢,經驗證,結合力、韌性更高及摩擦系數更低。用途的專業化、系列化。這是充分利用涂層材料潛能的必然要求。我國目前已有在種以上熱噴涂材料在工業生產中應用。

原材料外觀質量檢驗施工前,應對噴涂纖維棉和粘接劑進行抽樣檢驗,纖維棉應干燥無結塊,潔白無污物,粘接劑應無分層、無發泡、無變質和變色;2、噴涂基面處理(1)、噴涂基面處理:用壓縮空氣或清水清理噴涂基面灰塵和污垢;檢查吊掛件及預埋件是否牢靠,應將松動部件緊固,如原基面已經損壞或有嚴重裂縫,應先進行修補。(2)、對門窗及各種設備、管線和非噴涂部位防護遮擋,堵塞費噴涂部位及通風管線通孔。(3)、清理工作面的障礙物,保證噴涂手的順暢移動空間及其安全性,保持噴射距離和噴涂角度。3、材料配制和調試(1)、打散壓縮纖維棉,連續將噴涂棉填入噴涂機內,并保持料箱內纖維材料充足。(2)、由專人負責按噴涂膠使用說明,使用潔凈水在專業配套容器(安裝有高速攪拌器的200升刻度塑料容器)內稀釋粘接劑原液,嚴格控制配制比例,不得隨 意增加水量稀釋,并持續開動電動攪拌器進行均勻攪拌,攪拌時間不少于5分鐘,每桶逐一調配,隨用隨配,避免膠液凍結失效。

超音速噴涂工藝如果引入高壓氣體會產生什么現象,工件不變形。其實進行表面噴涂工藝的時候,大家擔憂的也就是工件表面出現變形的問題,畢竟工件都已經制作完成,如果后期生產加工出現了變形,可能一些精密度比較高的零部件就不可能繼續配套應用。超音速噴涂涂層可以對材料表面性能(耐磨性、耐蝕性、耐熱性等)進行強化或再生,起到保護作用,并對因磨損腐蝕或加工超差引起的零件尺寸減小進行修復。同時,還可以賦予材料表面以特殊性能(電、光、磁等)。在超音速火焰噴涂處理中,將氧氣與燃氣混合并在燃燒室中點燃生成氣流,并允許高壓氣體加速穿過噴嘴。將粉末引入加熱氣流中,并使其加速射向零部件表面。得到的就是一層薄薄的堆疊薄片涂層。

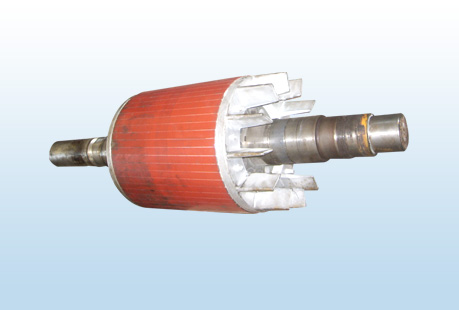

噴涂,對于金粉來說不算陌生的技術。以實現低摩擦、低油耗、高耐磨性和高耐腐蝕性的目標,提高發動機性能,實現發動機輕質化。但你見過內孔熱噴涂嗎?據說這是目前先進的發動機內孔加工技術內孔等離子噴涂工藝即采用大氣等離子噴涂工藝將粉末狀材料涂覆在氣缸運行內表面,選擇不同的噴涂粉末以實現低摩擦、低油耗、高耐磨性和高耐腐蝕性的目標。它是一種內孔熱噴涂加工工藝,屬于歐洲先進技術——無缸套技術,它在國外高端汽車品牌早已獲得了成熟運用,例如布加迪、保時捷、阿斯頓馬丁、大眾、奧迪等汽車發動機,斯堪尼亞卡車等柴油機以及ROTAX等航空發動機及摩托發動機(如寶馬、雅馬哈)。該技術另外的一個重要應用就是針對高端二手發動機、高端商用車柴油發動機缸套進行再制造。

表面預加工:一是使工件表面適合于涂層沉積,增加結合面積;二是有利于克服涂層的收縮應力。對工件的某些部位作相應預加工以分散涂層的局部應力,增加涂層的抗剪能力。常用的方法是切圓角和預制涂層槽。周邊不銹鋼噴涂工件表面粗車螺紋也是常用的方法之一,尤其在噴涂大型工件時常用車削螺紋來增加結合面積。表面凈化:常采用溶劑清洗,堿液清洗和加熱脫脂等方法,以除去表面油污,保持清潔度。常用的清洗溶劑有:周邊不銹鋼噴涂加工汽油、丙酮、四氯化碳和三氯已烯。對大型修復工件常采用堿液清洗。堿液一般用氫氧化鈉或碳酸鈉等配制,這是一種較廉價的方法。噴砂粗化處理:(這是熱噴涂重要的預處理方法。體育館網架結構件、公用設施、各類化工容器、大直徑管道、陶瓷行業瀘泥機板框、印染行業導布輥、煤碳行業皮帶運輸機鑄鐵托輪、印刷機各種導輥等表面噴涂尼龍的減摩耐磨涂層,以及噴涂聚乙烯、EVA樹脂、氯化聚醚、環氧樹脂等防腐涂層,彌補靜電噴塑不足。

防治焊接車間污染的途徑有污染源的控制、傳播途徑的治理、個人防護。1、污染源的控制焊接過程中產生的各污染種類和數量取決于生產工藝、生產設備及操作者的技術能力。(1)選擇成熟的工藝和設備不同的焊接工藝產生的污染物種類和種類有很大的區別。在條件允許的情況下,應選用成熟的隱弧焊代替明弧焊,可大大降低污染物的污染程度。在生產工藝確定的前提下,應選用機械化、自動化程度高的設備。應采用低塵低毒焊條,以降低煙塵濃度和毒性。在選購新設備時,應注重設備的環保性能,多選用配有凈化部件的一體化設備。(2)提高操作者技術水平高水平的焊接工人在焊接過程中能夠熟練、靈活地執行操作規章,如不斷觀察焊條烘干程度、傾斜角度、長短以及焊件所在位置情況,做出相應的技術調整。與非熟練工相比,發塵量減少20%以上,焊接速度快10%,且焊接質量好。